a usinagem consiste em um processo mecânico de desgaste da matéria bruta (ou matéria-prima) que da origem a uma peça de formato especifico.

História da Usinagem

Desde a pré-história o homem já utilizava materiais com o objetivo de dar forma e produzir outros tipos de produtos.

Entretanto, foi somente no século XIX que o aço rápido foi desenvolvido e, junto dele, as primeiras máquinas direcionadas para a usinagem de materiais.

Embora, naquele tempo, tal atividade fosse feita de modo braçal, o processo já havia evoluído e se tornado totalmente diferente de como era feito anteriormente.

Usando uma máquina chamada de torno, as peças usinadas eram produzidas por rotação e delineadas de forma personalizada.

Em 1906, o torno ganhou novos incrementos e passou a contar com um motor. Isso tornou o processo mais rápido e eficaz do que antes. Alguns anos mais tarde, em 1925, surgiu então o torno elétrico.

Com a mesma velocidade com que vinha se desenvolvendo, em 1960, o torno ganhou novas tecnologias e passou a ser automático. A nova máquina realizava a usinagem de uma forma mais similar com a atual.

Entretanto, foi em 1978 que a revolução realmente aconteceu, com a criação do torno computadorizado (CNC). Essas máquinas atuam com comando numérico computadorizado e tem uma precisão que chega a ser tão pequena quanto 1 mícron.

Um mícron equivale a dividir 1 milímetro por 1.000, ou seja, 0,001 milímetro. Só para você ter ideia, um grão de areia normal possui entre 200 e 500 micra. É por essa razão que chamamos esse processo de Usinagem de Precisão.

Atualmente, a usinagem está presente em várias indústrias, como:

• Automotiva;

• Naval;

• Aeroespacial;

• Eletrônica;

• Eletrodoméstica.

Processos de usinagem

De um modo geral, as principais operações de usinagem podem ser classificadas em:

Torneamento

Um dos processos mais conhecidos na usinagem, o torneamento consiste no processo em que a ferramenta exerce movimento de translação, ao mesmo tempo em que a peça gira em torno de seu próprio eixo.

Abaixo apresentamos as variações do processo de torneamento.

Torneamento cilíndrico externo

Sangramento Radial

Torneamento cilíndrico interno

Aplainamento

É a operação de usinagem na qual o corte gera superfícies planas, produzidas pelo corte em movimento de translação. A peça se move enquanto a ferramenta permanece estática, ou vice-versa.

As operações de aplainamento são feitas com o uso de ferramentas que têm apenas uma aresta cortante que retira o sobremetal através de movimento linear.

Fresamento (ou fresagem)

No processo de fresamento a ferramenta de corte faz um movimento de giro, enquanto é empurrada contra a peça.

Há dois movimentos a serem considerados, o de rotação da ferramenta e o de avanço da peça. Em alguns casos, a ferramenta pode realizar os dois movimentos.

A vantagem desse processo é a variedade de formas e superfícies que podem ser produzidas, a qualidade do acabamento da superfície usinada e as grande quantidade de remoção de cavaco.

Furação

Furação é o processo em que uma broca de dois gumes gera uma cavidade cilíndrica na peça. Este processo tem uma variação, conhecido como alargamento de furo, no qual a broca responsável pela furação também pode ampliar o diâmetro do furo.

Brochamento

O processo é realizado através de uma ferramenta multicortante, capaz de realizar movimentos de translação com a peça estática, e dar forma à peça.

O brochamento, porém, é caro por causa do custo da ferramenta, que precisa ser confeccionada exclusivamente para cada aplicação.

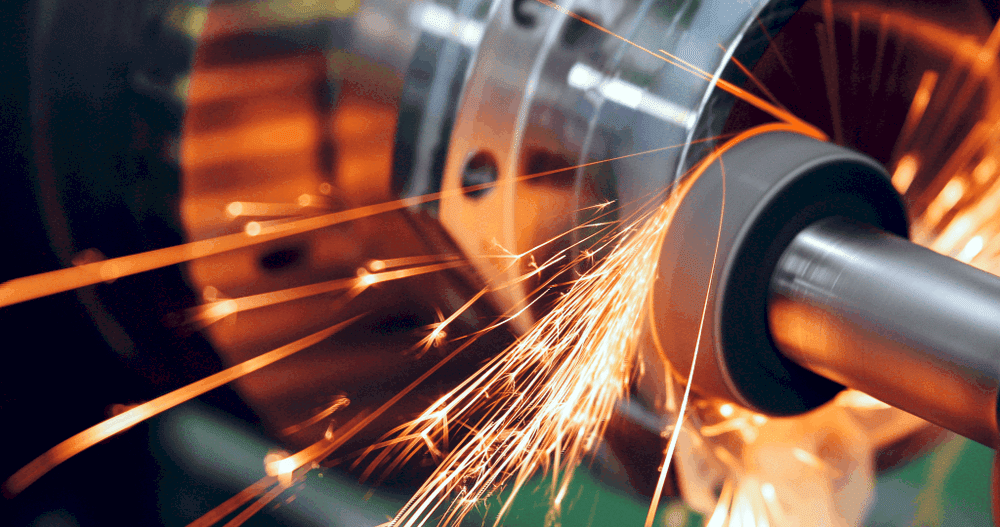

Retificação

A retificação permite a extração de material com um fino acabamento, através de uma ferramenta feita de grãos abrasivos. Esse processo é de grande precisão dimensional e oferece grau de acabamento superior (polimento).

Qual é a matéria-prima da usinagem?

Nos serviços de usinagem, as peças podem ser produzidas em:

• Ferro Fundido;

• Aço Inox;

• Bronze;

• Cobre;

• Plástico;

• Latão;

• Alumínio.

Máquinas para usinagem

As máquinas facilitam e otimizam o processo, permitindo uma maior gama de processos de usinagem. As principais máquinas para usinagem são:

• Centro de usinagem;

• Mandrilhadora horizontal;

• Máquina de corte água;

• Máquina tridimensional CNC;

• Torno CNC;

• Torno mecânico;

• Retífica cilíndrica;

• Retífica plana;

• Fresadora CNC;

• Centro de usinagem CNC.

Planejamento da usinagem

Podemos definir o planejamento da usinagem como o responsável por converter dados de projeto em instruções de trabalho, ou a determinação sistemática dos métodos que possibilitem que um produto seja produzido de forma econômica e competitivamente.

Quando pensamos em usinagem, planejar é fazer escolhas dentro dos recursos disponíveis, como:

• Máquinas;

• Ferramentas de corte;

• Dispositivos de fixação;

• Definição de sequência de operações;

• Definição de condições de corte;

• Definição de operações auxiliares;

• Tratamentos térmicos e químicos;

• Transformação (fundição, forja, solda, estampa, etc).

Este é um modelo de sistematizar o trabalho da pessoa que irá executar essas tarefas, para obter o produto dentro das especificações do projeto.

EXTRAÍDO DE: revistaferramental

Bem vista essa observação.

É muito interessante essa área dentro da indústria.