Os acoplamentos mecânicos são fabricados sob altos padrões de tecnologia e oferecem precisão e versatilidade no trabalho.

Assim, de acordo com a sua tipologia, eles podem ser classificados como:

- Elásticos ou flexíveis;

- Precisão;

- Rígidos ou fixos;

- Lâminas;

- Engrenagens;

- Hidráulicos;

- Magnéticos;

Antes de mais nada, para maior entendimento, há dois grupos de acoplamentos, os torcionalmente rígidos e os torcionalmente flexíveis.

Os torcionalmente rígidos ou fixos são usados para garantir o funcionamento das máquinas sem que haja movimentação entre os eixos. Em relação à eles, destacam-se os com flanges e flanges aparafusadas.

Já os acoplamentos flexíveis, são usados com o objetivo de evitar movimentos bruscos, gerando mais suavidade para a transmissão mecânica.

Assim, há maior absorção dos desalinhamentos dos eixos axial, radial e angular, bem como possíveis vibrações.

Os acoplamentos flexíveis possuem dois grupos de acoplamentos:

- Os elásticos;

- Os não são elásticos.

Entenda a seguir os principais tipos de acoplamentos:

Acoplamentos flexíveis

Como vimos anteriormente, os acoplamentos flexíveis podem ser subdivididos em elásticos e não elásticos.

Os elásticos contam com um elemento elástico que faz a ligação entre os cubos, feito com borracha, grade ou mola e seu objetivo é absorver choques e suavizar desalinhamentos.

Os elásticos são apropriados para transmitir rotação, movimento de torção e amortecer picos de cargas, choques e ruídos das máquinas acopladas.

Além disso, eles são perfeitos para indústrias pois são torcionalmente flexíveis, compensam todos os desalinhamentos possíveis e permitem a remoção do elemento elástico sem a necessidade da remoção do motor ou máquina acionada.

Os não elásticos possuem capacidade de suportar determinados desalinhamentos mas não possuem elasticidade de torção, sendo torcionalmente rígidos. Assim, apesar disso, eles transmitem choques, vibrações e sobrecargas.

Normalmente eles são usados para aplicações com necessidade de reversões constantes ou de sincronismo torcional.

Acoplamentos de Precisão

Esse tipo de acoplamento é utilizado em quase todos os segmentos de mercado, que vão de indústrias automotivas a indústrias gráficas, passando até por mineradoras.

O seu objetivo é transmitir movimentos sem que haja a existência de folga torcional, tendo assim um movimento com sincronismo entre os equipamentos.

Portanto, suas principais características são:

- Fazer a conexão dos eixos de precisão sem folga;

- Fácil montagem e inspeção;

- Absorver desalinhamentos mínimos como: radial, angular e axial;

- Elastômeros de diversas durezas (no caso dos acoplamentos Rotex GS).

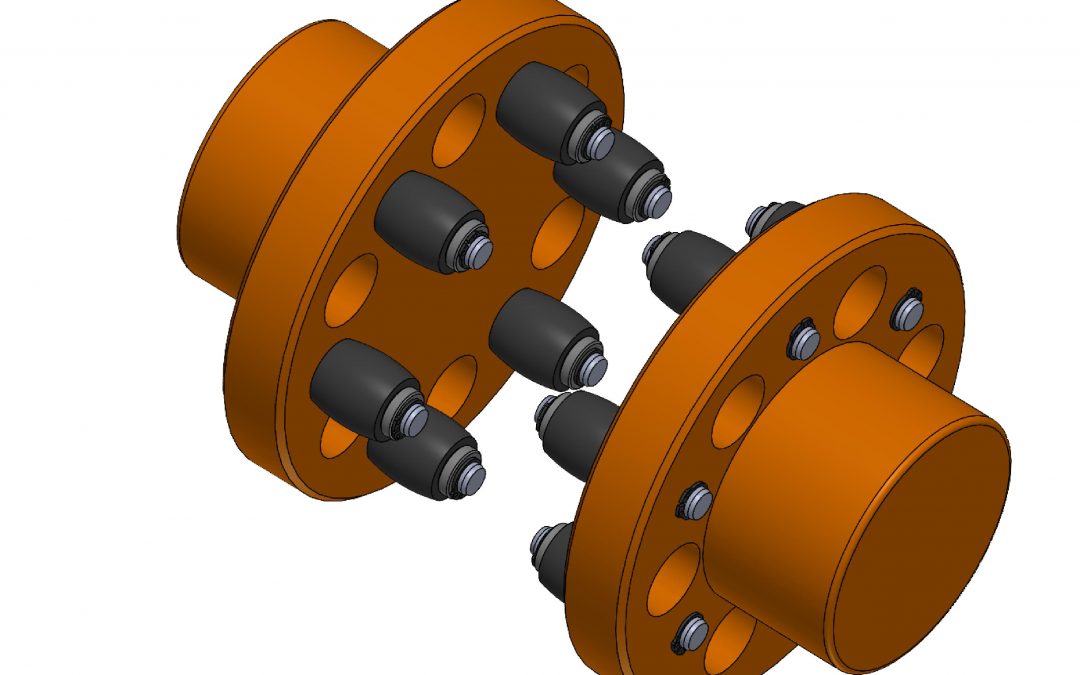

Acoplamentos Rígidos

Os acoplamentos rígidos ou fixos são fabricados de acordo com a norma DIN 115 ou 116.

Como o nome já diz, eles são rígidos, portanto eles são torcionalmente rígidos e não possuem flexibilidade.

Além disso, eles não absorvem choques, vibrações e desalinhamentos radiais, axiais e angulares. Por essa razão, necessitam de um alinhamento perfeito entre os dois eixos acoplados.

Uma das maiores vantagens do acoplamento rígido é a sua facilidade de manutenção, uma vez que é muito fácil desmontar todo o conjunto.

É altamente recomendável construí-los sem nenhuma saliência, pois isso provocaria um desbalanceamento no conjunto mecânico, o que prejudicaria toda a sua operação assim que o mesmo entrasse em rotação.

Assim, indústrias e empresas utilizam esse tipo de acoplamento para aplicações com total necessidade de sincronismo torcional ou reversões constantes de carga.

Acoplamentos de Lâminas

Eles são responsáveis pela ligação de eixos rotativos radiais, angulares e axiais em máquinas que possuem alto desempenho.

O acoplamento de lâmina possui peças rígidas, portanto, possuem uma vida útil longa e são resistentes à choques, variações de temperatura e corrosão.

Portanto eles são altamente indicados em máquinas e operações que necessitam de sincronismo torcional em ambientes mais agressivos aos elastômeros.

Suas principais características são:

- Fáceis de instalar e manusear;

- Ótimo relação de custo-benefício;

- Alta rigidez torcional;

- Não oxidam;

- Suportam altas rotações;

- Suporta temperaturas extremas.

Acoplamentos de engrenagens

Os de engrenagens são muito utilizados em diversos segmentos industriais, como siderurgia, mineração, cimenteira, papel e celulose, dentre outros. Além disso, eles são responsáveis pela absorção de possíveis desalinhamentos e geralmente aplicados na saída de redutores e motoredutores, que é onde há maior necessidade de alto torque e baixa rotação.

Assim, há vários tipos de acoplamentos de engrenagens, como:

- Com duplo engrenamento, tendo os dois lados com cubos engrenados;

- Simples engrenamento, tendo um cubo rígido e outro engrenado;

- Com espaçador e eixo flutuante, para atender maiores distâncias de acionamentos;

- Com sistema de desengate. Auto desengatável;

- Com sistema de cisalhamento que limita o torque aplicado.

Acoplamentos Hidráulicos

Os acoplamentos hidráulicos funcionam como um sistema de bomba-turbina. Ou seja, eles fazem com que o lado motor bombeie o fluido hidráulico contra o lado da turbina, impulsionando-o.

Além disso, eles são utilizados em operações que necessitam de partidas lentas e suaves e aplicados em diferentes segmentos industriais, como:

- Indústrias de alimentos;

- Indústrias químicas;

- Siderúrgicas;

- Mineração;

- Outras.

Acoplamentos Magnéticos

O acoplamento magnético é composto principalmente por um condutor de cobre e um rotor magnético permanente. Dessa forma, durante seu funcionamento, a transmissão de torque acontece sem contato físico entre o rotor e a máquina de trabalho.

Portanto, dentre as vantagens da utilização desses acoplamentos está a preservação da vida útil de todos os elementos do sistema e a economia de energia.

extraído de: acoplastbrasi